Misschien heb jij weleens irriterende of ziekmakende kleding weggegooid, zonder te weten waar de klachten nou precies door veroorzaakt werden. Je bent niet de enige. Regelmatig worden we gebeld of gemaild door mensen die op de een of andere manier allergisch zijn voor de materialen waarmee kleding gemaakt worden. Meestal is elastaan de boosdoener, maar ook synthetische kleurstoffen kunnen allergische reacties oproepen. Volgens huidartsen beseffen veel mensen niet dat hun allergie het gevolg kan zijn van de stoffen waarmee hun kleding is geverfd. Leuk, zo’n vrolijk T-shirtje, maar niet als je er uitslag van krijgt. Is er een alternatief?

Opkomst synthetische verfstoffen

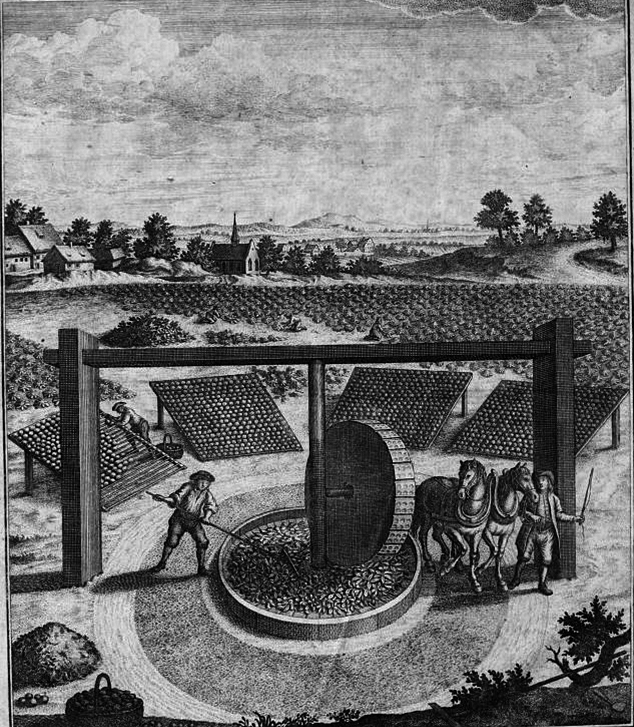

Synthetische verfstoffen werden in de negentiende eeuw ontwikkeld. Eigenlijk komen ze dus pas net om de hoek kijken als je dat afzet tegenover de duizenden jaren dat mensen textiel verfden met planten. Maar dat heeft de kledingindustrie er niet van weerhouden om de eeuwenoude tradities in een mum van tijd overboord te gooien. De nieuwe kleurstoffen waren immers gemakkelijker, grootschaliger en een stuk goedkoper te produceren. Binnen enkele decennia was de hele industrie ‘om’.

Detox my fashion

De dramatische gevolgen die veel synthetische kleurstoffen op het milieu hebben, bleven lange tijd onderbelicht. Toch komt daar nu verandering in. Al vóór de millenniumwisseling stelde de EU striktere regels op waar Europese textielververs zich aan moeten houden. Voor het grote publiek waarschijnlijk veel belangrijker was de Detox my Fashion-campagne die Greenpeace in 2011 lanceerde. De milieuorganisatie publiceerde een lijst van gevaarlijke chemicaliën en metalen die in de kledingindustrie gebruikt worden. Ook werd duidelijk dat bepaalde (verf)stoffen die in Europa verboden zijn, in veel Aziatische productielanden nog ‘gewoon’ worden toegepast. En dat betekent dat ook wij gevolgen daarvan ondervinden. Zo gebruiken die textielververijen bijvoorbeeld nonylfenol, een stof die sinds 2005 verboden is in de EU, omdat het de hormoonhuishouding verstoort. Na het wassen van die kleding beland deze stof toch in ons oppervlaktewater, waar het niet uit kan worden gefilterd. Het zijn dit soort stoffen die door de huid worden geabsorbeerd en kunnen leiden tot allergieën. Hoeveel mensen een allergie ontwikkelen voor deze verfstoffen is onbekend; lang niet iedereen laat zich immers testen. De mensen die we aan de telefoon hadden, wisten er echter alles van.

Plant-based dye

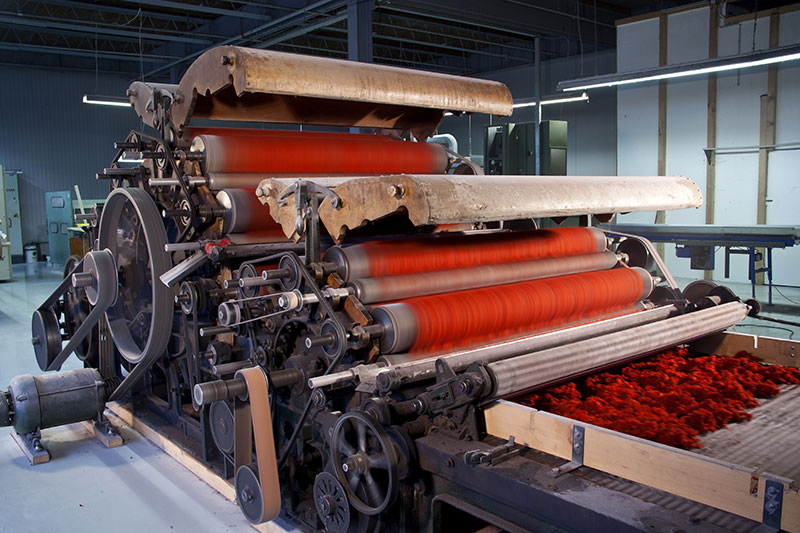

Het goede nieuws is dat er een hernieuwde belangstelling is voor plantaardige kleurstoffen. In Japan en Korea, waar meer respect is voor tradities, is de aandacht voor deze stoffen steeds relatief groot gebleven, maar ook in Europa worden meer verfplanten geteeld dan tien jaar geleden. Frankrijk loopt voorop: in de streek tussen Toulouse en Albi wordt door verschillende boeren wede (Isatis tinctoria) geteeld. Wede is een inheemse Europese plant die indigo bevat waarmee blauw kan worden geverfd. Ook ambachtelijke ververs en kunstenaars werken steeds vaker met natuurlijke materialen. Het besef dat synthetische kleurstoffen uiteindelijk wortelen in de petrochemische industrie lijkt de geesten rijp te maken voor grootschaliger initiatieven. Het mooiste voorbeeld van een dergelijk initiatief is wel Rubia Natural Colours. Deze Steenbergse onderneming fabriceert op industriële schaal rode kleurstof, die wordt gewonnen uit de wortels van de meekrap. Een product trouwens waar in het verleden in Zeeland kapitalen mee werden vergaard. Inmiddels zijn er in Europa meerdere textielververs die in staat zijn om op grotere, industriële schaal plantaardig te verven, soms zelfs met biologisch gecertificeerde kleurstoffen.

Levende kleuren

De voordelen van plantaardige kleurstoffen laten zich raden: ze zijn vaak huidvriendelijker, volledig biologisch afbreekbaar en worden gemaakt uit hernieuwbare bronnen. Maar voor veel textielververs is er nog een ander, doorslaggevender argument: natuurlijke kleuren zijn mooier! Mooi is een subjectief begrip, maar in dit geval kan het toch worden onderbouwd met feiten. Waar in synthetische kleurstoffen de kleur wordt bepaald door één kleurende molecule, zijn plantaardige kleurstoffen altijd het resultaat van meerdere in de plant aanwezige kleurende substanties, soms van verschillende chemische groepen. Synthetische kleurstoffen geven daardoor een vlakker en harder kleurbeeld, terwijl plantaardige verfstoffen die zijn opgebouwd uit meerdere componenten, een rijker geschakeerd kleurenbeeld geven. Een Oostenrijkse verfmeester zei het ooit zo: “Vergelijk het met bloemen in de tuin. Wat je ook naast elkaar zet, de kleuren vloeken nooit en harmoniëren altijd. Hetzelfde zie je als je plantaardig geverfde textiel naast elkaar legt: de kleuren matchen altijd. Bij synthetisch geverfde textiel is dat onmogelijk.” Zijn de nuanceverschillen ook zichtbaar voor gewone mensen die niet de hele dag bezig zijn met het verven van textiel? Jazeker. We zien het als we op beurzen of presentaties onze plantaardig geverfde stoffen naast de synthetisch geverfde hangen. Alle designers zetten onmiddellijk koers naar het eerstgenoemde rek.

Het GOTS-label

Hoe ziet de toekomst eruit? Voorlopig zullen natuurlijke kleurstoffen beperkt blijven tot relatief kleinschalige producties, denken we. Met het oog op de enorme groei van de kledingindustrie is het ook de vraag hoe wenselijk het is om de schaarser wordende landbouwgrond te gebruiken voor de verbouw van verfplanten (een vraag die trouwens in de late Middeleeuwen ook al werd gesteld). Daarnaast vraagt de teelt van verfplanten ook om water, en moet de watertemperatuur tijdens het verfproces zelf vaak flink worden opgeschroefd. Sommige onderzoekers benadrukken dat niet alles wat uit de natuur komt ‘dus’ ook goed voor de mens is.

Hoe ziet de toekomst eruit? Voorlopig zullen natuurlijke kleurstoffen beperkt blijven tot relatief kleinschalige producties, denken we. Met het oog op de enorme groei van de kledingindustrie is het ook de vraag hoe wenselijk het is om de schaarser wordende landbouwgrond te gebruiken voor de verbouw van verfplanten (een vraag die trouwens in de late Middeleeuwen ook al werd gesteld). Daarnaast vraagt de teelt van verfplanten ook om water, en moet de watertemperatuur tijdens het verfproces zelf vaak flink worden opgeschroefd. Sommige onderzoekers benadrukken dat niet alles wat uit de natuur komt ‘dus’ ook goed voor de mens is.

Maar wat zeggen wij nu tegen de mensen die last hebben van allergieën? Ook biologisch gecertificeerde kleding wordt meestal ‘gewoon’ geverfd met synthetische kleurstoffen. Toegegeven, dat is niet helemaal eco. Maar zoals niet alles wat natuurlijk is per definitie goed is, zo zijn ook niet álle synthetische kleurstoffen even slecht voor mens of milieu.

Het belangrijkste keurmerk voor biologische textiel, GOTS (Global Organic Textile Standard), biedt hier uitkomst. In feite is GOTS een 45 pagina’s lange opsomming van alles wat niet is toegestaan in biologische textiel. Expliciet wordt daarin vermeld dat verfstoffen en andere hulpmiddelen die schadelijk zijn voor mens of milieu of bekend staan als allergeen verboden zijn. Ben jij allergisch voor kleurstoffen, let er dan op dat het GOTS-label aan je kleding is bevestigd.

Dit is de enigszins aangepaste versie van ons artikel dat eerder verscheen in Lekker Vega, het magazine van de Vegetariërsbond.

In maart 2017 verscheen de meest recente versie van de zogenaamde GOTS-standaard, een document dat leest als een soort wetboek voor de biologische textielproductie. GOTS staat voor Global Organic Textile Standard en is de bekendste en meest gebruikte certificering voor biologische textiel. Het overgrote deel van de kleding die Ecotex aanbiedt, is GOTS-gecertificeerd.

In maart 2017 verscheen de meest recente versie van de zogenaamde GOTS-standaard, een document dat leest als een soort wetboek voor de biologische textielproductie. GOTS staat voor Global Organic Textile Standard en is de bekendste en meest gebruikte certificering voor biologische textiel. Het overgrote deel van de kleding die Ecotex aanbiedt, is GOTS-gecertificeerd.

Op allerlei hennep-blogs is nog steeds te lezen dat Henry Ford in 1941 een auto van hennep fabriceerde. Die hennep-auto was op de eerste plaats de helft lichter dan de metalen auto’s van die tijd, wat een enorme brandstofbesparing zou betekenen. Bovendien was hij ook nog eens sterker, werd gezegd.

Op allerlei hennep-blogs is nog steeds te lezen dat Henry Ford in 1941 een auto van hennep fabriceerde. Die hennep-auto was op de eerste plaats de helft lichter dan de metalen auto’s van die tijd, wat een enorme brandstofbesparing zou betekenen. Bovendien was hij ook nog eens sterker, werd gezegd.